摘要:,,本文介绍了聚氨酯胶粘剂的生产工艺流程,包括原料准备、混合、反应、固化等步骤。提供了可靠的操作策略方案,以提高生产效率和产品质量。文章还解释了生产过程中的效率资料定义和解释,强调了精英团队在生产过程中的作用。该工艺流程有助于提高聚氨酯胶粘剂的制造效率和质量稳定性,为工业应用提供了可靠的保障。

本文目录导读:

在当前工业制造领域,聚氨酯胶粘剂以其独特的性能广泛应用于家具、汽车、建筑等行业,本文将详细介绍聚氨酯胶粘剂的生产工艺流程及可靠操作策略方案,帮助从业人员更好地理解和掌握相关技术,提高生产效率及产品质量。

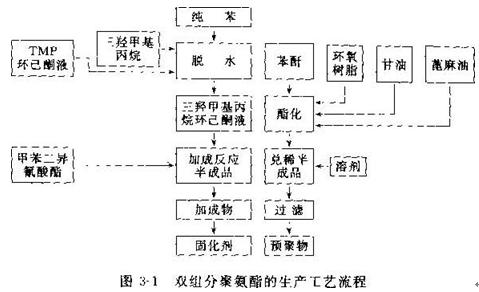

聚氨酯胶粘剂生产工艺流程

1、原料准备

生产聚氨酯胶粘剂的主要原料包括:聚醚多元醇、聚酯多元醇、多异氰酸酯、催化剂、溶剂等,在生产前,需对原料进行严格检验,确保其质量符合生产要求。

2、配料

按照预定的配方,将各种原料按照一定比例进行混合,配料的准确性对聚氨酯胶粘剂的性能具有重要影响。

3、搅拌

将配好的原料进行搅拌,使其充分混合,搅拌速度和时间的控制对反应过程的均匀性至关重要。

4、反应

在催化剂的作用下,原料发生聚合反应,生成聚氨酯预聚体,反应过程中需严格控制温度和压力,以保证反应的顺利进行。

5、熟化

反应结束后,将预聚体进行熟化,使其性能稳定,熟化时间和温度的控制对胶粘剂的最终性能具有重要影响。

6、加工与包装

将熟化后的聚氨酯胶粘剂进行加工,如调整粘度、添加助剂等,然后进行包装。

可靠操作策略方案

1、原料管理与检验

确保原料的质量是生产过程中的首要任务,应对原料进行严格检验,确保其符合生产要求,对原料的储存和管理也要进行严格把控,防止原料受潮、污染等问题。

2、精确配料与混合

配料的准确性和混合的均匀性对聚氨酯胶粘剂的性能具有重要影响,应采用精确的计量设备,确保配料的准确性,采用高效的搅拌设备,确保原料的混合均匀。

3、严格控制反应条件

聚合反应是生产过程中的关键步骤,应严格控制反应温度和压力,防止因反应过度或不足导致产品质量问题,选择合适的催化剂,以保证反应的顺利进行。

4、熟化与陈化控制

熟化与陈化过程对聚氨酯胶粘剂的最终性能具有重要影响,应严格控制熟化和陈化的时间和温度,以确保产品的性能稳定。

5、设备维护与清洁

设备的正常运行和清洁状况对生产过程具有重要影响,应定期对设备进行检查和维护,确保设备的正常运行,保持设备的清洁,防止因污染导致产品质量问题。

6、生产过程的监控与记录

为了保障生产过程的稳定性和产品的可追溯性,应对生产过程进行实时监控和记录,通过监控和记录,可以及时发现生产过程中的问题,并采取相应的措施进行解决,通过数据分析,可以优化生产工艺,提高生产效率。

7、人员培训与安全管理

人员的素质和安全性对生产过程具有重要影响,应加强对员工的培训,提高员工的安全意识和操作技能,加强生产现场的安全管理,防止因操作不当导致安全事故的发生。

本文详细介绍了聚氨酯胶粘剂的生产工艺流程及可靠操作策略方案,通过掌握这些技术和策略,可以帮助从业人员更好地进行生产和管理,提高生产效率及产品质量,在实际生产过程中,应根据具体情况灵活应用这些策略,以达到最佳的生产效果,Max31.44.82这一关键词在生产过程中可作为特定的参数或指标进行监控和记录,以确保生产的稳定性和产品的可靠性。

浙ICP备2023032290号-7

浙ICP备2023032290号-7 浙ICP备2023032290号-7

浙ICP备2023032290号-7

还没有评论,来说两句吧...