摘要:本文主要介绍了曲轴连杆瓦间隙的配合方法,包括传统方法和创新计划分析。通过实时解答解析说明,详细阐述了如何确定曲轴连杆瓦间隙的大小,并探讨了如何通过创新技术提高间隙配合的精度和使用寿命。本文旨在为工程师和机械维修人员提供实用的指导和建议,以提高机械设备的运行效率和可靠性。

本文目录导读:

随着科技的不断发展,机械制造业日新月异,对机械内部构造的精细度和性能要求也越来越高,曲轴连杆瓦作为发动机中的重要组成部分,其间隙配合的精度直接影响到发动机的性能和使用寿命,本文将详细介绍曲轴连杆瓦间隙配合的重要性、步骤和方法,并提出一种创新计划分析,以提高生产效率、降低成本并提升产品质量。

曲轴连杆瓦间隙配合的重要性

曲轴连杆瓦间隙配合是发动机内部机械配合的关键环节,合适的间隙能够保证发动机在运行过程中的稳定性和耐久性,间隙过大可能导致漏油、压力不足等问题,影响发动机性能;间隙过小则可能导致摩擦增大、温度升高,甚至引发早期磨损,掌握正确的曲轴连杆瓦间隙配合技术至关重要。

曲轴连杆瓦间隙配合的步骤和方法

1、准备工作:清洁曲轴连杆瓦及相关零部件,确保无油污和杂质。

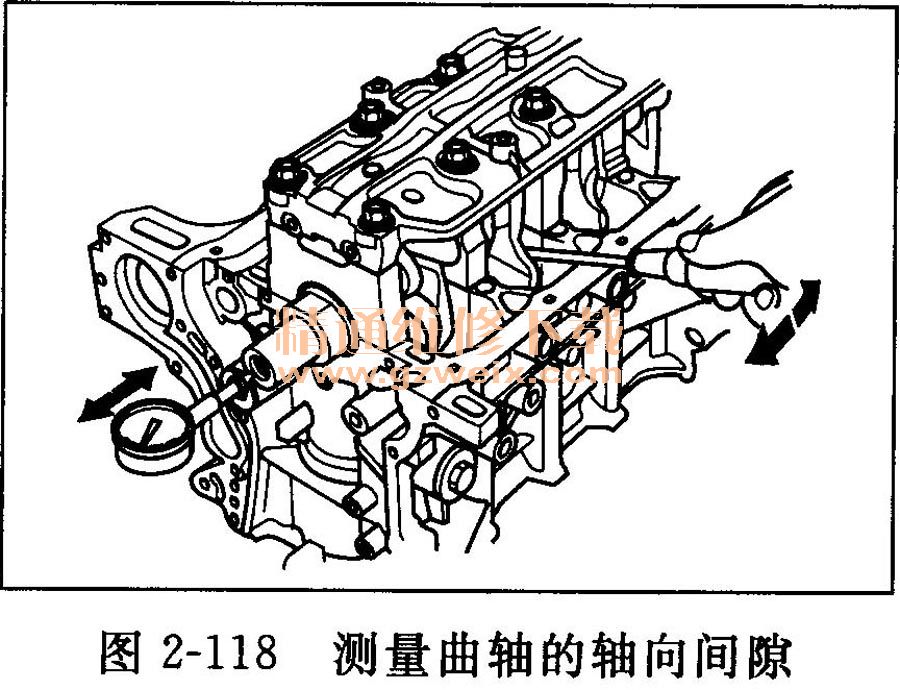

2、测量间隙:使用专用工具测量曲轴连杆瓦的间隙,包括轴向间隙和径向间隙。

3、确定配合标准:根据发动机型号和制造商的要求,确定曲轴连杆瓦间隙的配合标准。

4、调整间隙:根据测量结果和配合标准,通过调整垫片或加工轴瓦等方式,使间隙达到规定范围。

5、装配与测试:按照正确的顺序装配曲轴连杆瓦,进行压力测试和运行测试,确保间隙配合符合要求。

创新计划分析

针对曲轴连杆瓦间隙配合过程中的问题和挑战,我们提出以下创新计划:

1、引入先进的测量技术:采用三维扫描和激光测距等先进测量技术,提高间隙测量的精度和效率。

2、优化材料选择:研究新型材料,提高曲轴连杆瓦的耐磨性和抗疲劳性能,延长使用寿命。

3、改进生产工艺:采用先进的加工设备和工艺,实现自动化生产,提高生产效率和产品质量。

4、智能化管理系统:建立曲轴连杆瓦生产过程的智能化管理系统,实现数据实时监控、分析和优化,提高生产过程的可控性和稳定性。

5、加强人才培养:加大对技术人员的培训力度,提高技术人员的专业技能和创新能力,为创新计划的实施提供人才保障。

实施创新计划的具体措施

1、与高校和研究机构合作:引进先进的测量技术和材料研究成果,应用于实际生产中。

2、投入研发资金:为创新计划的实施提供充足的资金保障。

3、建立试验基地:建立曲轴连杆瓦试验基地,对新材料、新工艺进行试验和验证。

4、持续改进和优化:根据实际应用情况,对创新计划进行持续改进和优化,确保计划的实施效果。

预期成果与效益

通过实施创新计划,我们预期将实现以下成果和效益:

1、提高产品质量:采用先进的测量技术和材料,提高曲轴连杆瓦的间隙配合精度和耐磨性能。

2、提高生产效率:实现自动化生产和智能化管理,提高生产效率和降低成本。

3、降低维护成本:延长曲轴连杆瓦的使用寿命,减少维修和更换的频率,降低维护成本。

4、提升市场竞争力:通过技术创新和产品升级,提高企业在市场上的竞争力。

曲轴连杆瓦间隙配合是发动机制造过程中的关键环节,通过引入先进的测量技术、优化材料选择、改进生产工艺和建立智能化管理系统等措施,我们可以提高产品质量、生产效率和市场竞争力,我们将继续加大技术创新力度,为机械制造业的发展做出贡献。

浙ICP备2023032290号-7

浙ICP备2023032290号-7 浙ICP备2023032290号-7

浙ICP备2023032290号-7

还没有评论,来说两句吧...