摘要:模具氮化后是否可加工是一个专业性问题。氮化是一种提高模具硬度、耐磨性和耐蚀性的热处理方法。一般而言,经过氮化的模具表面硬度增加,可能会影响其后续的机械加工性能。氮化后的模具仍可进行加工,但加工难度可能加大。具体取决于氮化层的厚度、硬度以及加工方法的选择。专业评估表明,合理的加工方法和工艺参数可以有效处理氮化层,确保模具的精度和性能。需要进一步研究和探讨,以找到最佳的加工方案。

本文目录导读:

模具作为制造业中的重要组成部分,其性能和质量对于产品的生产具有至关重要的作用,为了提高模具的硬度、耐磨性和耐腐蚀性,氮化处理是一种常用的方法,氮化处理后模具的后续加工问题一直是工程师们关注的焦点,本文旨在探讨模具氮化后是否还可以加工,并简要分析相关的技术要点和注意事项。

模具氮化的基本概念

1、氮化原理

模具氮化是一种通过化学或物理方法,使模具表面渗入氮元素,从而提高表面硬度和耐磨性的过程,氮化处理可以在模具表面形成一层硬度较高的化合物,显著提高模具的使用寿命。

2、氮化工艺

模具氮化工艺主要包括气体氮化、离子氮化等,气体氮化适用于大部分钢材,工艺过程相对简单,而离子氮化则具有更高的处理速度和处理深度。

氮化后模具的加工性

模具经过氮化处理后的硬度显著提高,这使得后续加工变得相对困难,并非完全不能进行加工,以下是对氮化后模具加工性的简要分析:

1、机械加工

对于氮化后的模具,机械加工仍然可行,但需要考虑以下几点:

(1)刀具选择:由于模具表面硬度的提高,需要使用更耐磨的刀具进行加工。

(2)加工参数调整:需要调整加工参数,以降低加工过程中的切削力和热量,防止刀具磨损和模具损坏。

(3)预热处理:部分情况下,对模具进行预热处理有助于降低加工难度。

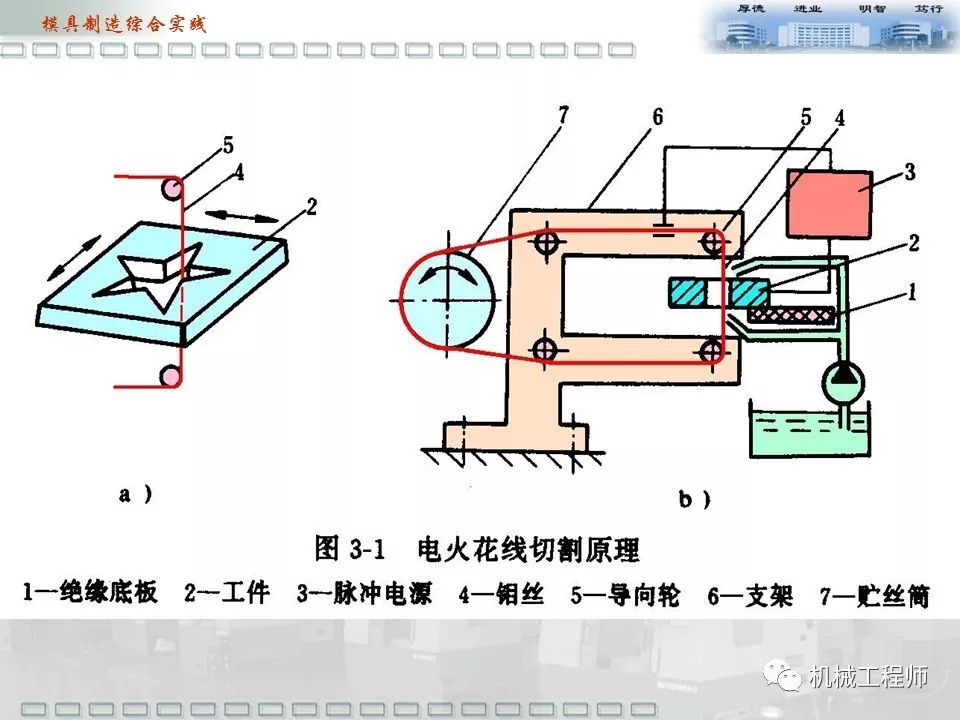

2、电火花加工

电火花加工是一种适用于高硬度材料的加工方法,对于氮化后的模具,电火花加工可以取得较好的效果,但需要注意电极的选择和加工参数的优化。

3、研磨和抛光

氮化后模具的研磨和抛光相对困难,但并非不可能,需要使用专门的研磨工具和抛光剂,并具备一定的技术经验,才能达到理想的效果。

加工氮化模具的注意事项

1、安全性

加工氮化模具时,需要注意安全,由于模具硬度高,加工过程中可能产生较大的切削力和热量,因此需要采取适当的安全措施,防止工伤事故的发生。

2、加工精度

氮化后模具的加工精度受到一定影响,在加工过程中,需要严格控制加工误差,确保模具的精度满足使用要求。

3、成本控制

加工氮化模具的成本相对较高,需要在加工过程中进行成本控制,通过优化加工工艺、提高加工效率等方式,降低加工成本。

模具氮化后仍然可以进行加工,但需要考虑一定的技术要点和注意事项,在实际应用中,需要根据模具的具体情况和加工要求,选择合适的加工方法和工艺参数,通过不断优化加工技术,提高氮化模具的加工性能和使用寿命,为制造业的发展做出更大的贡献。

建议与展望

1、建议

(1)在模具氮化前,评估模具的后续加工需求,避免不必要的氮化处理。

(2)对于需要加工的氮化模具,优先选择适合的加工方法,提高加工效率和质量。

(3)加强技术研发和人才培养,提高氮化模具的加工技术水平。

2、展望

随着科技的不断发展,模具氮化技术和加工技术将不断进步,可能会出现更加先进的氮化方法和加工方法,进一步提高氮化模具的加工性能和使用寿命,随着制造业的不断发展,对模具的需求将不断增长,对氮化模具的加工技术将提出更高的要求,需要不断加强技术研发和人才培养,推动模具制造业的持续发展。

浙ICP备2023032290号-7

浙ICP备2023032290号-7 浙ICP备2023032290号-7

浙ICP备2023032290号-7